Prodotti

Grano saraceno

Il grano saraceno è uno pseudo-cereale naturalmente privo di glutine che richiede processi specifici per ottenere farine di alta qualità. A differenza del grano duro, la sua struttura botanica e fisica impone un approccio personalizzato nella progettazione dell’impianto di lavorazione.

Pulitura del grano saraceno: impianti e macchinari Omas

La prima fase del processo è la pulitura, indispensabile per ottenere una materia prima priva di impurità come pietre, polveri e semi estranei. Nel caso del grano saraceno, questa fase è particolarmente delicata poiché i chicchi sono più piccoli e irregolari rispetto a quelli del grano.

I macchinari Omas Industries consentono una pulitura profonda e accurata grazie all’impiego di tarare verticali, spazzolatrici e spietratori di ultima generazione, capaci di separare efficacemente i corpi estranei. In questa fase, strumenti come il misuratore d’umidità permettono di mantenere costanti i parametri di lavorazione, assicurando la qualità del prodotto in ingresso.

Rispetto al grano duro, la pulitura del grano saraceno necessita di maggiore flessibilità di set-up, data la diversa dimensione e densità del chicco. L’approccio modulare Omas garantisce la massima precisione nella preparazione della materia prima.

Macinazione del grano saraceno: tecnologia Flexy Mill

La macinazione è il cuore della lavorazione del grano saraceno e rappresenta una delle fasi più delicate del processo.

Il sistema Flexy Mill consente una regolazione automatica e micrometrica del processo di macinazione, permettendo di variare la velocità e il senso di rotazione dei rulli senza modificare il diagramma del molino. Grazie al Direct Drive System (ODS), la distanza tra i rulli può essere regolata con una precisione fino a 0,004 mm, offrendo un controllo totale sulla granulometria e sulla resa.

L’interfaccia digitale consente di memorizzare diverse “ricette” di lavorazione, adattando il processo alle specifiche caratteristiche del grano saraceno, più fragile e irregolare rispetto al grano duro.

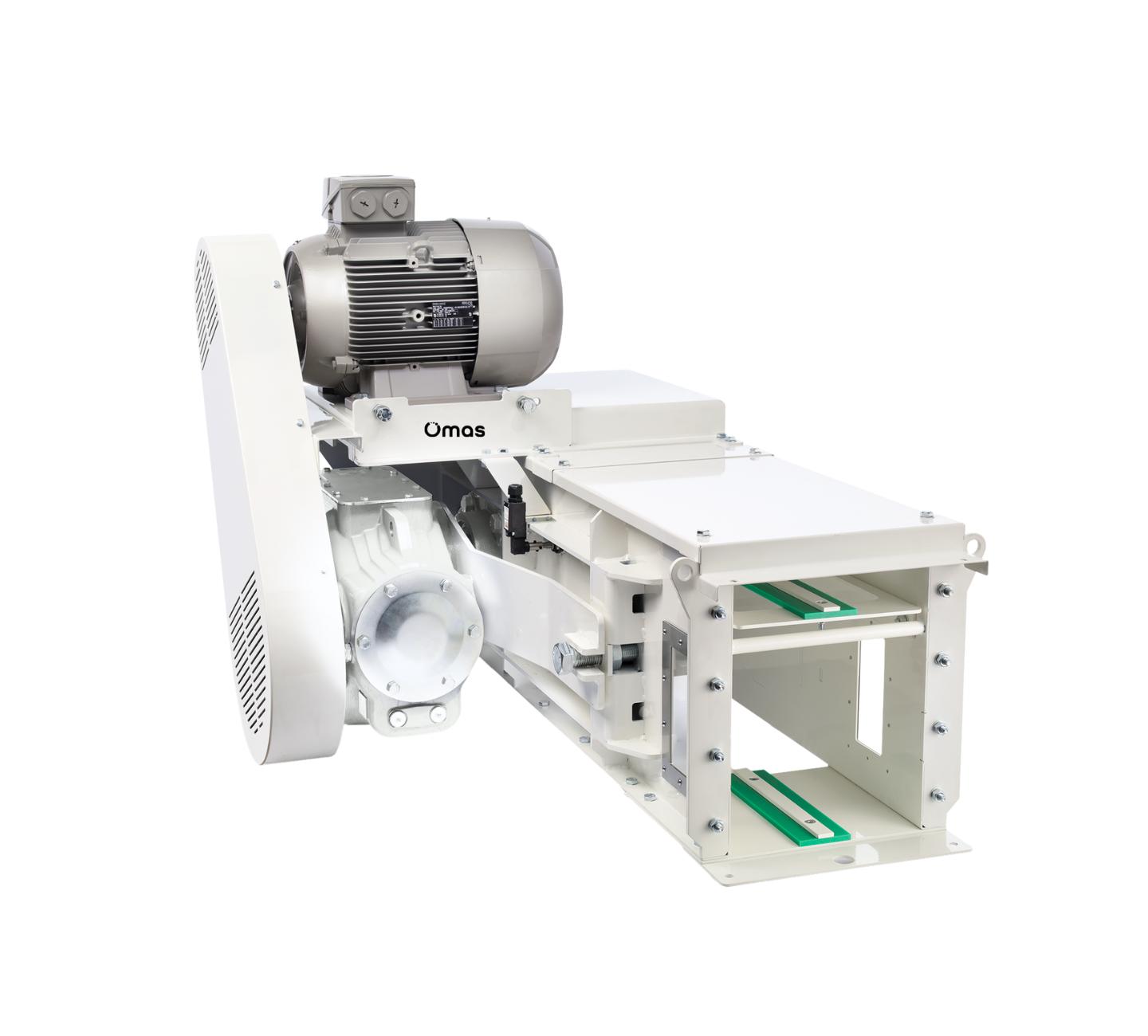

Al centro di questa fase si colloca il laminatoio Leonardo Edge, una macchina innovativa che unisce alta efficienza energetica e massima flessibilità operativa. Grazie alla sua trasmissione diretta e al controllo indipendente dei rulli, permette di lavorare il grano saraceno con estrema delicatezza, preservandone le proprietà nutritive e aromatiche. La precisione di regolazione consente di ottenere farine uniformi, riducendo al minimo gli scarti e l’usura meccanica.

A supporto del processo di rottura e preparazione del chicco interviene l’impattatore centrifugo Cimabue, ideale per aprire il prodotto e migliorare l’efficienza del laminatoio successivo. Questo macchinario sfrutta la forza centrifuga per separare in modo controllato le parti del chicco, garantendo una macinazione più omogenea e una maggiore resa nella fase di riduzione.

Per la macinazione più fine o per produzioni specifiche, Omas impiega anche il molino a martelli Botticelli, progettato per trattare il grano saraceno con grande precisione, evitando surriscaldamenti e mantenendo intatte le caratteristiche del prodotto.

Scarico e stoccaggio del grano saraceno macinato

Dopo la macinazione, il prodotto viene scaricato e immagazzinato in modo sicuro e igienico. Gli impianti Omas Industries sono progettati per gestire flussi continui ed efficienti, grazie a bilance di precisione, coclee, elevatori a tazze e estrattori a vibrazioni per silos. che assicurano un corretto flusso del prodotto e ne preservano la qualità.

Nel caso del grano saraceno, la farina deve essere protetta dall’umidità e da possibili contaminazioni. I nostri impianti garantiscono pulizia e sicurezza, evitando che la farina entri in contatto con cereali contenenti glutine.

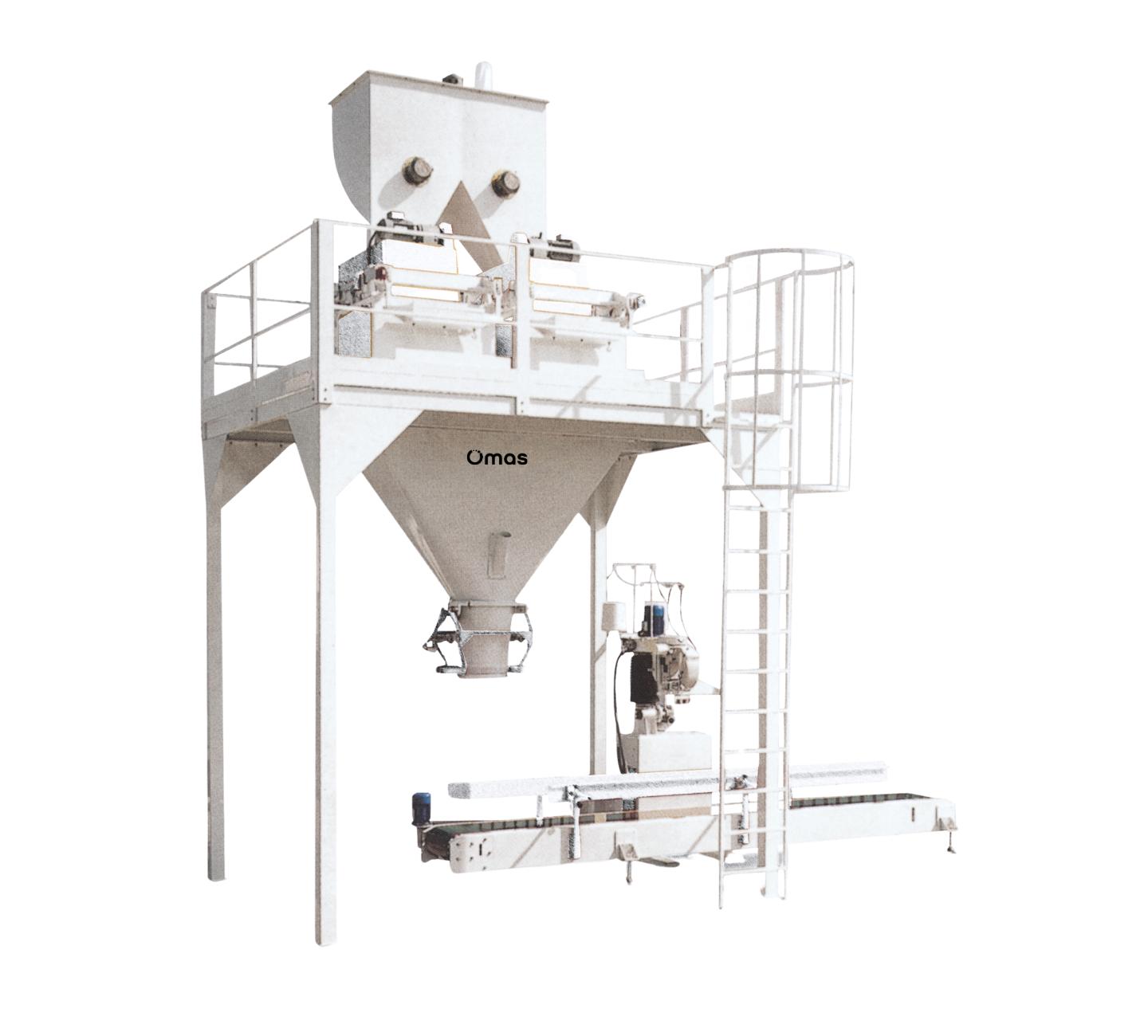

Confezionamento della farina di grano saraceno

Il confezionamento rappresenta la fase conclusiva della lavorazione. Proponiamo linee integrate che consentono di confezionare la farina di grano saraceno in sacchi, big-bag o contenitori personalizzati, mantenendo la massima igiene e tracciabilità.

Le insaccatrici permettono un dosaggio preciso e un flusso automatizzato che riduce le manipolazioni del prodotto e i tempi di cambio formato.

L’impianto è progettato per gestire confezioni destinate al mercato “senza glutine”, con soluzioni che assicurano pulizia e sicurezza alimentare.